大家好,今天我们来聊聊一个非常有趣的技术话题——振动热成像无损检测技术在涡轮叶片检测中的应用。乍一听可能有点复杂,但别担心,我们会用最简单的语言来解释这个过程。准备好了吗?那就开始吧!

什么是涡轮叶片检测?

首先,我们要搞清楚什么是涡轮叶片检测。涡轮叶片是航空发动机和工业燃气轮机中的关键组件,它们承受着极高的温度和压力。因此,定期检测这些叶片的健康状况至关重要。传统的检测方法包括目视检查、超声波检测等,但它们都有各自的局限性。

振动热成像:颠覆性的技术

为了克服传统检测方法的局限性,科学家们发明了振动热成像技术。这是一种结合振动激励和热成像的先进技术,通过分析涡轮叶片在振动下的表面温度变化来检测裂纹。

振动热成像的工作原理

1. 振动激励

振动热成像的关键在于振动激励。你可以想象一下,用力敲击一块冰,如果冰有裂缝,那么裂缝处会更容易破碎。同样的原理,振动激励通过机械或压电致动器使涡轮叶片产生振动,从而引起动态应力重新分布,裂纹处会产生局部加热。

2. 热成像

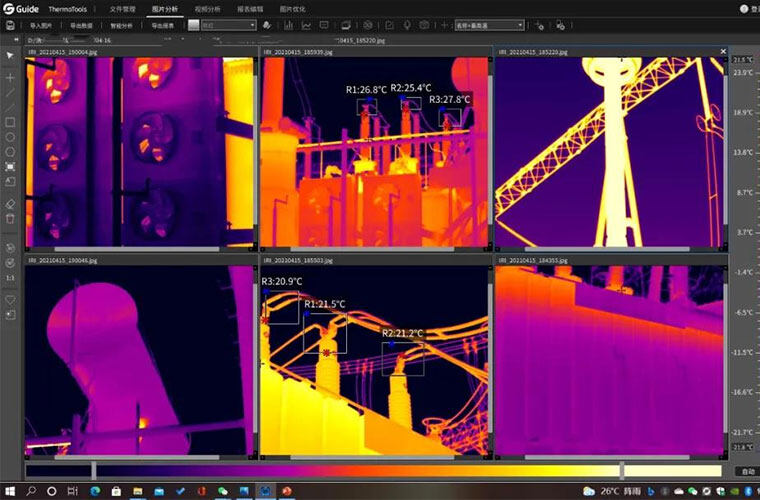

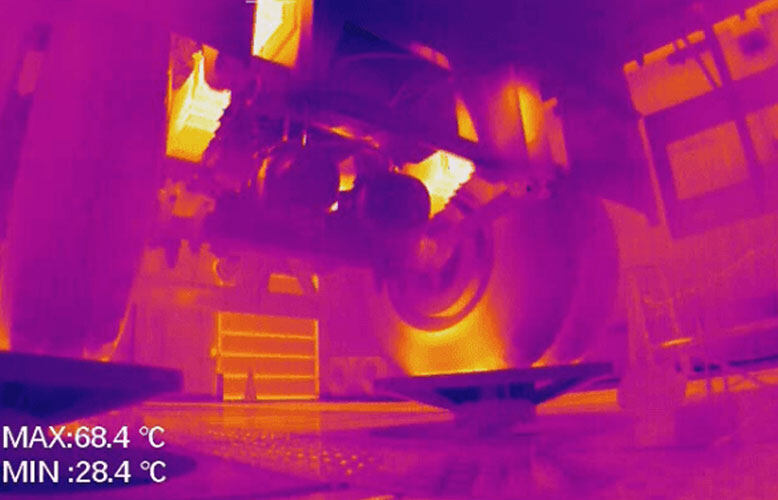

接下来就是热成像环节了。当涡轮叶片在振动激励下产生温度变化时,红外相机会捕捉到这些变化。因为裂纹会破坏热流,因此在红外图像上会显示出热异常。通过分析这些热模式,我们可以识别出叶片上的表面和近表面裂纹。

振动热成像的优点

1. 精确检测

振动热成像能够识别出非常细微的裂纹,包括那些肉眼无法察觉的地下裂纹。这就像给你的眼睛配上了一副超级显微镜,任何细小的变化都逃不过它的眼睛。

2. 非破坏性

传统的某些检测方法可能需要对叶片进行破坏性的测试,而振动热成像完全不会损害叶片结构。这意味着你可以在不影响叶片性能的情况下进行检测,是不是很酷?

3. 实时结果

通过红外相机实时捕捉温度变化,你几乎可以立即得到结果。这就像你在医院做体检,医生当场就能告诉你问题所在,而不需要等待漫长的化验结果。

振动热成像的缺点

1. 成本较高

虽然技术先进,但设备成本较高,这可能会限制一些小型企业的使用。就好比买一台超豪华的计算机,虽然性能强劲,但价格也让人望而却步。

2. 需要专业操作

振动热成像的操作和数据分析需要专业知识,这就要求操作人员不仅需要接受培训,还需要具备一定的技术背景。

振动热成像的应用

1. 航空发动机维护

在航空领域,发动机的健康状况直接关系到飞行安全。振动热成像技术可以对涡轮叶片进行高效且精准的检测,确保每一次飞行都是安全的。

2. 工业燃气轮机

在工业中,燃气轮机的运行效率和安全性同样重要。通过振动热成像,可以及时发现潜在问题,防患于未然,避免因设备故障带来的巨大经济损失。

结论:振动热成像改变涡轮叶片检测的游戏规则

振动热成像无损检测技术以其精确、非破坏性、实时等优势,正在逐渐改变涡轮叶片检测的游戏规则。虽然其成本较高,需要专业操作,但这并不能掩盖其巨大的潜力。相信在不久的将来,随着技术的进一步发展和应用的拓展,振动热成像将为更多行业带来颠覆性的变革。